بلاگ

صفر تا صد ساخت سردخانه — راهنمای کامل و عملی

مقدمه — چرا این راهنمای ساخت سردخانه را بخوانید؟

ساخت سردخانه پروژهای مهندسیمحور است که تصمیمهای اشتباه در هر مرحله میتواند منجر به هزینههای پنهان زیاد، افزایش مصرف انرژی یا حتی از دست رفتن کالا شود. این راهنما با تمرکز بر جنبههای فنی، اقتصادی و اجرایی، قرار است مسیر «از صفر تا صد» را برای شما روشن کند: از نیازسنجی و محاسبه بار تا انتخاب تجهیزات، نصب، راهاندازی و نگهداری. علاوه بر این، تجهیزات اصلی را جزئیبهجزئی توضیح دادهایم تا هنگام استعلام قیمت (RFP) یا مذاکره با پیمانکار یا تأمینکننده، گزینهها را درست ارزیابی کنید.

مرحله اول — نیازسنجی و تعیین هدف

تعیین نوع محصول و محدودهٔ دمایی

اولین و مهمترین سوال برای ساخت سردخانه: قرار است چه چیزی ذخیره شود؟ سبزیجات و میوه، گوشت تازه، فرآوردههای پروتئینی، دارو و واکسن یا نمونههای آزمایشگاهی؟ هر دسته نیازهای دمایی متفاوت (مثلاً 2–8°C، −18°C، −70°C) و حساسیتهای متفاوتی نسبت به یخزدگی، رطوبت و شوک دمایی دارد. مشخص شدن محصول تعیینکنندهٔ همهٔ مراحل بعدی است.

ظرفیت و نرخ گردش کالا (Throughput)

دو پارامتر حیاتی: حجم مفید (m³) و نرخ ورود/خروج کالا (مثلاً پالت/روز یا kg/h). سردخانهای که زیاد باز و بسته میشود نیاز به طراحی ورودی و airlock متفاوتی دارد نسبت به سردخانهای که بارگذاری نوبتی انجام میشود.

شرایط محیطی و محل نصب

آیا محل ساخت سردخانه در شهر است یا منطقهٔ صنعتی/ساحلی؟ دمای محیط، رطوبت، گردوغبار، دسترسی برای حملونقل، ارتفاع از سطح دریا و قوانین محلی در انتخاب عایق، کندانسور و نوع نصب اثر میگذارند.

مرحله دوم — محاسبه بار حرارتی (Cooling Load)

اجزای بار — چه چیزهایی را باید حساب کنید؟

- تلفات از طریق دیوار، سقف و کف (Transmission).

- نفوذ هوا (Infiltration) و باز شدن دربها.

- بار محصول (Product load / pull-down).

- روشنایی، تجهیزات برقی، افراد.

- دیفراست و بارهای دورهای.

- ضریب ایمنی برای پیک کاری و استرسهای ناگهانی.

روش عملی و فرمولهای پایهای ساخت سردخانه

برای هر سطح Q = U × A × ΔT محاسبه کنید. نفوذ هوا با ACH یا محاسبهٔ هوا ورودی در هر باز شدن درب محاسبه میشود. بار محصول را بر اساس جرم، Cp و ΔT و زمان pull-down محاسبه کنید. جمع مقادیر را به کیلووات تبدیل کرده و 10–30% ضریب ایمنی اضافه کنید؛ بر اساس نتیجه ظرفیت برودتی و تعداد یونیتها مشخص میشود.

مثال عملی سریع

برای سردخانهای به حجم 100 m³ که قرار است −18°C نگه داشته شود و دمای محیط 35°C است، محاسبات کامل (Transmission + Infiltration + Product) بهصورت دقیق انجام میشود و سپس TR و kW مورد نیاز مشخص میگردد؛ پس از آن یونیتهای Bitzer یا مدلهای مشابه با توجه به منحنی عملکرد انتخاب میشوند.

مرحله سوم — عناصر طراحی ساختمان و زیرساخت

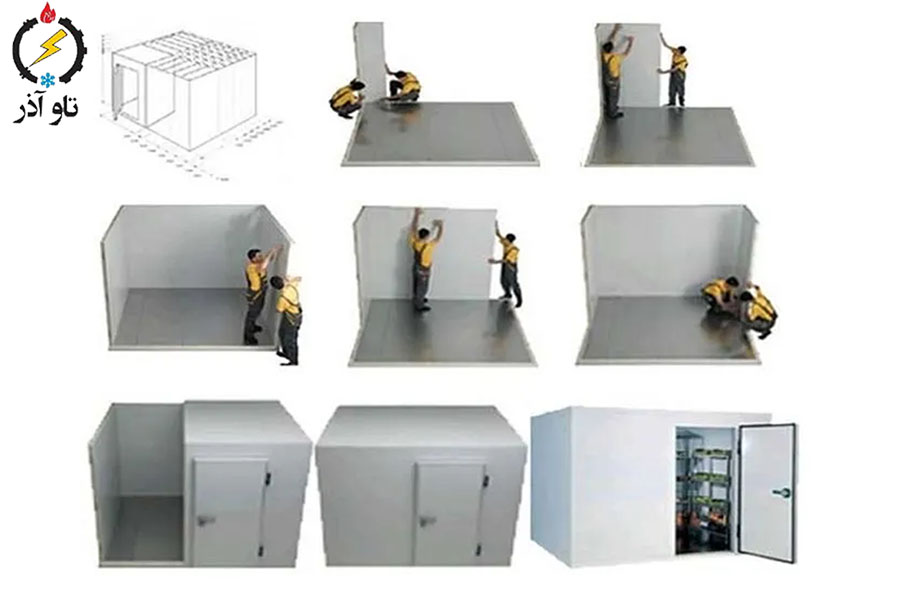

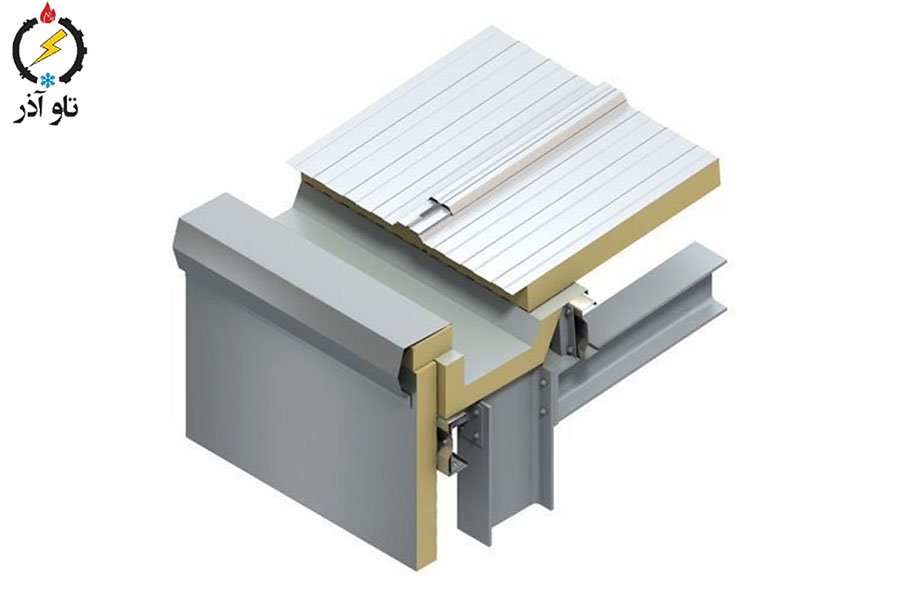

انتخاب عایق و پانل (ساندویچی)

پانلهای PIR/PUR با چگالی و ضخامت مناسب (مثلاً 80–200 mm بسته به دما) بیشترین نقش را در کاهش تلفات انرژی دارند. کیفیت برش، لبهکاری و آببندی درزها اهمیت دارد. در فضاهای ULT از پانلهای خاص و پوششهای لبهای ویژه استفاده میشود.

کف، رمپ و دسترسی بار

کف باید تحمل بار پالت و لیفتراک را داشته باشد؛ کفهای ضدلغزش و قابل شستوشو برای صنایع غذایی ضروریاند. رمپ و دربهای بارگیری باید هماهنگ با ترافیک و نوع حملونقل طراحی شوند.

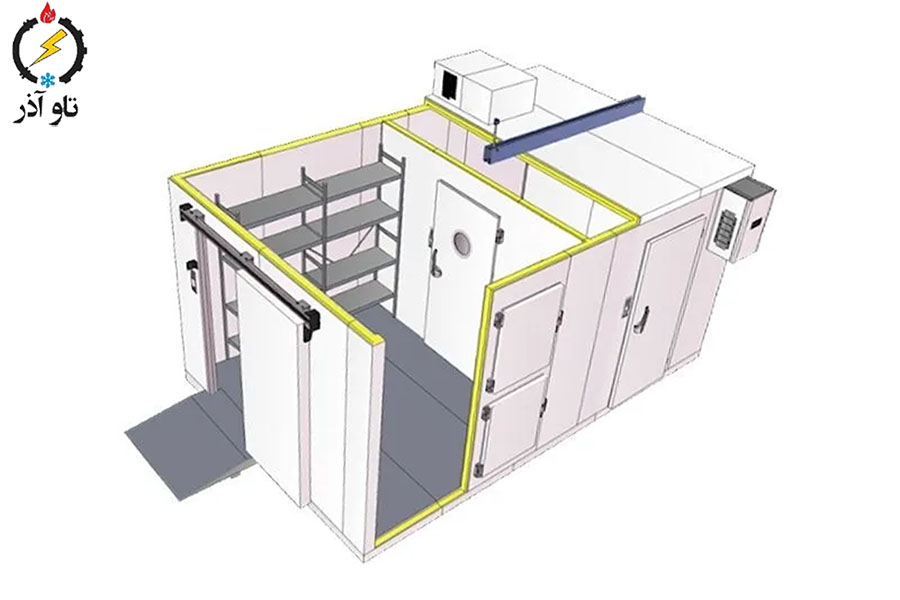

طراحی اتاقک و zoning

برای کاهش نفوذ هوا و بهینهسازی انرژی، ورودیها را با vestibule و airlock طراحی کنید. جدا کردن زونها با دماهای مختلف (مثلاً منطقهٔ بارگیری، منطقهٔ ذخیرهسازی، منطقهٔ آمادهسازی) کارایی را بالا میبرد.

مرحله چهارم — معرفی تجهیزات اصلی و کارکرد هر کدام در ساخت سردخانه

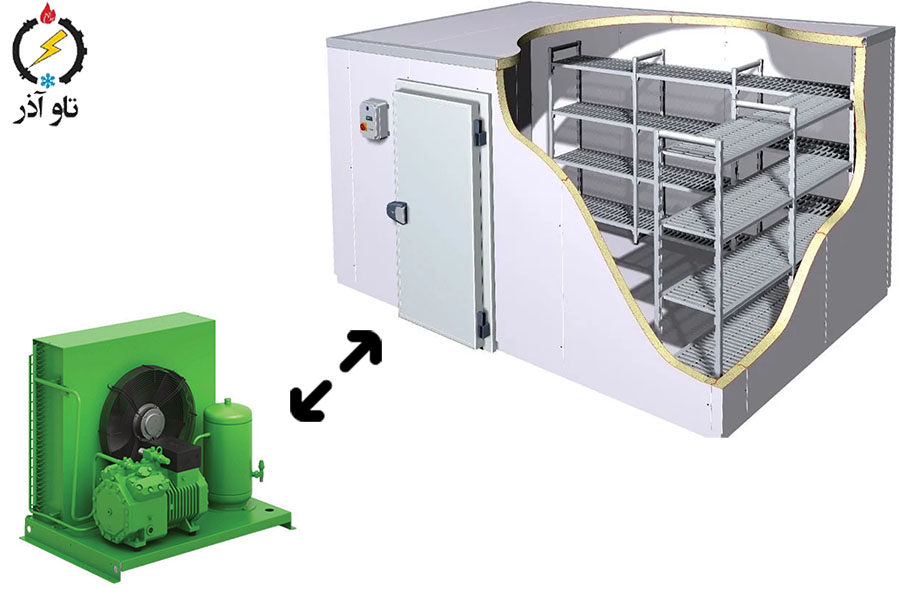

۱) یونیت کندانسینگ و کمپرسور (Condensing Unit / Compressor)

قلب سیستم: کمپرسور (پیستونی، اسکرو، روتاری) که فشار مبرد را افزایش میدهد. برندهایی مثل Bitzer، Copeland، Danfoss شناختهشدهاند. در انتخاب کمپرسور به ظرفیت، COP، نوع مبرد مجاز، روانکاری و قابلیت سرویسپذیری توجه کنید. برای مصارف حساس پیشنهاد redundancy (دو یونیت موازی) داده میشود.

۲) کندانسور (Condenser)

کندانسور هواخنک یا آبخنک؛ کندانسور باید طوری انتخاب شود که در دما و شرایط محیطی شما فشار سرویس منطقی تولید کند. کندانسورهای با فینهای ضدخوردگی در محیطهای ساحلی ضرورت دارند.

۳) اواپراتور و فنکویل (Evaporator / Fan Coil)

اواپراتور وظیفهٔ جذب حرارت داخل اتاق را دارد. انتخاب نوع فین، تعداد فن و کانالبندی هوا برای جلوگیری از hot/cold spotها بسیار مهم است. اواپراتورهای با فن سرعت متغیر (EC motors) کمک به کاهش مصرف برق میکنند.

۴) شیر انبساط (TXV / EEV) و تجهیزات کنترلی مبرد

شیر انبساط کنترل میزان مبرد ورودی به اواپراتور را انجام میدهد؛ EEVها دقت بالاتری دارند و در سیستمهای با کنترل دقیق یا VFD پیشنهاد میشوند.

۵) لولهکشی، درایر، فیلتر و گیجها

لولهکشی مسی/فریونی استاندارد، درایر برای جذب رطوبت، sight glass برای مانیتورینگ و شیر سرویس برای شارژ/وکیوم لازم است. نصب درست عایق لوله برای جلوگیری از کندانس اهمیت دارد.

۶) receiver، oil separator و تجهیزات جانبی

در مدارهای بزرگ رسیور مبرد و جداکنندهٔ روغن برای گردش و برگشت مناسب روغن لازم است. در اسکروها پمپ روغن و جداکنندهٔ روغن حیاتی هستند.

۷) کنترلر، دیتالاگر و سیستم مانیتورینگ

دیتالاگرهای کالیبرهشده، ثبت پیوسته دما و آلارم از راه دور (SMS/Email) برای تطابق با استانداردهای HACCP/GDP/GMP ضروریاند. کنترلر باید امکان trend گرفتن و export داده را داشته باشد.

۸) دربها و airlock

دربهای سریع (rapid roll-up) برای کاهش نفوذ هوا و دربهای عایقشده با seal خوب برای اتاقهای حساس لازماند. در پروژههای دارویی vestibule با دو درب متوالی توصیه میشود.

۹) کف و قفسهبندی (Racking)

کفپوشهای مقاوم و قفسههای استنلس استیل یا گالوانیزه مطابق FEFO/FIFO طراحی میشوند. طراحی قفسهها بر اساس نوع پالت و میزان گردش کالا انجام میشود.

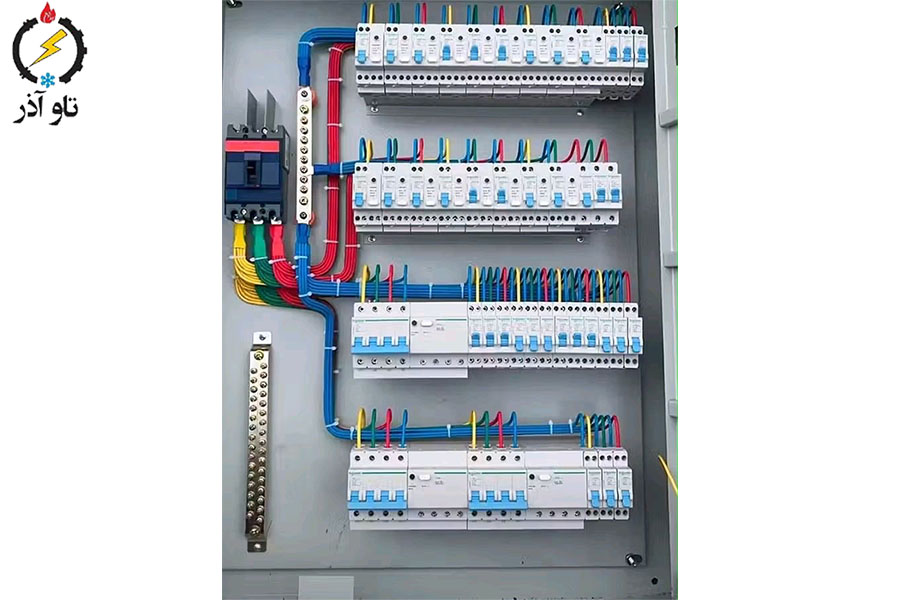

۱۰) برق، تابلو، ATS و ژنراتور پشتیبان

تابلو برق با حفاظت مناسب، ATS برای سوئیچ اتوماتیک به ژنراتور و ژنراتور با ظرفیت کافی برای تضمین نگهداری دما در زمان قطع برق از الزامات برای کالاهای حساساند.

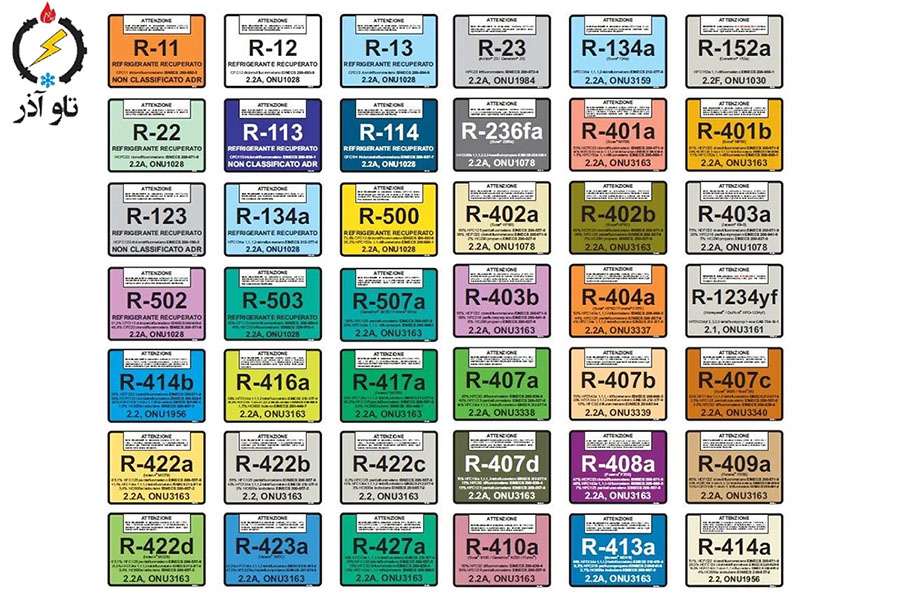

انتخاب مبرد و روغن — جزئیات کاربردی

انتخاب مبرد (R134a, R404A, R507, R513A، یا مبردهای کم-GWP) باید با توجه به محدودهٔ دمایی، مقررات محیطزیستی و توصیهٔ کمپرسور انجام شود. مطمئن شوید روغن مناسب (POE یا Mineral) با مبرد انتخابی سازگار است؛ در زمان retrofit، مدار باید کامل شستوشو شود تا اختلاط روغنها مشکلساز نشود.

نصب، تست نشتی، وکیوم و شارژ مبرد

مراحل کلیدی نصب

- نصب فیزیکی یونیتها و اواپراتورها با لرزهگیر مناسب.

- لولهکشی و اتصالات مطابق دیتاشیت و استاندارد.

- وکیوم کامل مدار تا رسیدن به فشار مطلوب (مثلاً <500 microns) برای حذف رطوبت و هوا.

- شارژ مبرد بر اساس دیتاشیت و با گیج و تراز دقیق.

- تست نشت با N₂ و نشتیابهای الکترونیکی.

نکات ایمنی در اجرا

همیشه از PPE مناسب استفاده کنید؛ اجتناب از ورود رطوبت و هوا به مدار، و کنترل انتشار مبرد به محیط در زمان تست از قوانین ایمنی است.

راهاندازی، کالیبراسیون و اعتبارسنجی (IQ/OQ/PQ)

commissioning و تنظیمات اولیه

راهاندازی باید شامل چک ولتاژ و جریان، تنظیم شیر انبساط، بررسی خطاها و ثبت اولین دادهها باشد. تنظیمات کندانسور و هشدارها باید مطابق دیتاشیت انجام شود.

کالیبراسیون و temp-mapping

کالیبراسیون سنسورها و انجام نقشهبرداری دما (temp-mapping) در نقاط مختلف اتاق، با بار خالی و بار واقعی از مراحل OQ/PQ حیاتی است. برای سردخانهٔ دارویی این مراحل الزامی و جزء مدارک تحویل هستند.

نگهداری پیشگیرانه و برنامه سرویس

چکلیست روزانه و ماهانه

- روزانه: چک دما، بررسی نشت، صدای یونیتها.

- هفتگی/ماهیانه: تمیزکاری کندانسور، بررسی فیلترها و تست alarm.

- سالانه: آنالیز روغن (برای کمپرسورهای بزرگ)، تست فشار، کالیبراسیون датاپینتها.

ثبت لاگ و تحلیل روند

ثبت روزانه/هفتگی فشارها و دما به شما کمک میکند روند کاهش کارایی را تشخیص دهید و پیش از خرابی بزرگ اقدام کنید.

برآورد هزینه و زمانبندی کلی پروژه (نمونهٔ تقریبی)

جدول زمانبندی کلی (نمونه)

- فاز نیازسنجی و طراحی: 1–3 هفته

- تدارکات و خرید تجهیزات: 3–8 هفته (بسته به سفارشی بودن قطعات)

- ساخت و نصب پانل و سازه: 1–3 هفته برای سردخانههای کوچک؛ بیشتر برای بزرگ

- نصب یونیت و لولهکشی: 1–2 هفته

- وکیوم، شارژ، راهاندازی و تست: 3–7 روز

- IQ/OQ/PQ (در صورت نیاز): 1–2 هفته

برآورد هزینه (دامنهٔ تقریبی)

بسیار متغیر است؛ ولی برای ساخت سردخانه متوسط تجاری (مثلاً 100–500 m³) هزینهٔ کل (CAPEX) میتواند از چند صد میلیون تا چند بیش از ذه میلیارد بسته به دما، تجهیزات و نیاز به ژنراتور متفاوت باشد. مهم است که TCO را حساب کنید، نه فقط قیمت اولیه.

نکات طراحی برای صرفهجویی انرژی و دوام

۸ نکته کلیدی

- سرمایهگذاری در پانلهای عایق با U-value پایین.

- استفاده از فنهای EC و کنترل دور برای اواپراتور.

- طراحی مناسب جریان هوا و موقعیت اواپراتورها.

- نصب ATS و VFD برای کاهش جریان راهاندازی کمپرسورها.

- نگهداری دورهای منظم و آنالیز روغن برای تشخیص پیشرونده.

- استفاده از دربهای سریع در نقاط پرتردد.

- طراحی مدولار برای مقیاسپذیری در آینده.

- انتخاب مبردهای کم-GWP و مطابق مقررات ملی/اروپایی.

خطاهای مرسومی که پروژه ساخت سردخانه را گران میکنند (و راهحل آنها)

- انتخاب یونیت خیلی بزرگ یا خیلی کوچک → انجام محاسبات بار دقیق.

- عایقکاری نامناسب و درزهای ناپرهیز → کنترل کیفیت نصب پانل.

- عدم تامین redundancy برای کالاهای حساس → هزینهٔ از دست دادن محمولهها بسیار بالاتر از هزینهٔ یونیت دوم است.

- عدم کالیبراسیون سنسورها و نبود دیتالاگر → عدم توانایی در اثبات رعایت شرایط تاخیر در اعلام مشکل.

چکلیست نهایی پیش از بهرهبرداری (قابل چاپ)

- محاسبات بار ارائه و تایید شده است.

- پانلها و درزها تست نشتی شدهاند.

- وکیوم و شارژ مبرد انجام شده و تست نشت پاس شده.

- سنسورها و دیتالاگرها کالیبره شدهاند.

- temp-mapping انجام و نتایج OK است.

- SOPهای نگهداری، واکنش به excursions و آموزش کارکنان موجود است.

- برنامه نگهداری پیشگیرانه تعریف شده و قطعات یدکی حیاتی در انبار موجود است.

- ATS و ژنراتور تست شده و توانایی پشتیبانی از بار حیاتی را دارند.

- مستندات فنی، دیتاشیتها و گارانتیها به کارفرما تحویل شدهاند.

- قرارداد خدمات پس از فروش (SLA) با تامینکننده یا پیمانکار امضا شده است.

چرا تاو آذر سهند را انتخاب کنید؟

شرکت تاو آذر سهند با بیش از ۱۸ سال تجربه در طراحی، تأمین، نصب و راهاندازی سردخانههای تجاری، صنعتی و دارویی میتواند همراه شما باشد: از مشاوره فنی و محاسبهٔ بار تا انتخاب برندهای معتبر (کمپرسور Bitzer, کندانسورهای با راندمان بالا)، اجرای IQ/OQ/PQ و قراردادهای نگهداری پیشگیرانه. اگر مشخصات اولیه پروژه (حجم، دمای هدف، محل نصب و نوع کالا) را ارسال کنید، ما یک پیشنهاد فنی-اقتصادی اولیه و چکلیست مناقصه برایتان آماده میکنیم.

سوالات متداول (FAQ تکمیلی)

- سوال: آیا هر سردخانهای به ژنراتور نیاز دارد؟

پاسخ: برای کالاهای حساس مانند واکسن و نمونههای آزمایشگاهی بله؛ برای مواد غذایی معمولی بستگی به ریسک تجاری دارد. - سوال: بهترین مبرد برای فریزرهای تجاری چیست؟

پاسخ: بسته به مقررات و محدودهٔ دما؛ R404A/R507 متداول بودند اما مبردهای کم-GWP و R452B/R513A در حال جایگزینیاند. - سوال: مدت زمان راهاندازی کامل پروژه چقدر است؟

پاسخ: برای پروژههای کوچک تا متوسط معمولاً 4–10 هفته از طراحی تا راهاندازی؛ پروژههای بزرگتر زمان بیشتری میطلبند. - سوال: هزینه نگهداری سالانه چقدر است؟

پاسخ: بسته به اندازه و تکرار سرویسها؛ معمولاً 3–8% از CAPEX میتواند تخمینی معقول باشد، ولی این عدد متغیر است.